Todos los metales exceptuando el Mercurio (líquido a temperatura ambiente) poseen características comunes derivadas de su estructura interna debida a su vez a las características del enlace metálico. Las propiedades de los metales son:

Elevada conductividad térmica y eléctrica.

Considerable resistencia mecánica.

Gran plasticidad, capacidad para deformarse antes de la rotura.

Elevada maleabilidad.

Reciclables.

Los metales exceptuando el mercurio, se encuentra en estado sólido a temperatura ambiente, en este estado los átomos se disponen perfectamente ordenados en el espacio constituyendo una estructura cristalina. La estructura espacial de un sólido cristalino se construye a partir de una unidad repetitiva o celda unidad, caracterizada por:

|

Las distancias a, b, c, aristas del paralelepípedo. Los tres ángulos a, b, y g que forman las aristas entre sí. Según los valores de estas aristas y ángulos hay siete sistemas cristalinos, (siete formas geométricas distintas de celda unidad). |

|

Tenemos sistemas cristalinos triclínico, monoclínico, ortorrómbico, tetragonal, cúbico, hexagonal y romboédrico.

Los átomos se sitúan en los vértices de estas celdas unidad, la repetición de estas celdas unidad en el espacio dan lugar a redes cristalinas simples. También se pueden situar átomos en los centros de las celdas (red cristalina centrada) o en el centro de las caras (red cristalina de caras centradas).

La mayoría de los metales de interés industrial únicamente cristalizan en tres tipos de redes:

|

Cúbica centrada en el cuerpo BBC |

Cúbica centrada en las caras FCC |

Hexagonal compacta HCP |

|

|

|

|

En estas redes cristalinas existen una serie de huecos en los que se pueden introducir átomos extraños a la red, originando las llamadas soluciones de inserción. Otros tipos de soluciones sólidas, llamadas de sustitución, en las que los átomos extraños desplazan a los originales a sus posiciones. En ambos casos son aleaciones de dos metales.

Dos metales en estado sólido son solubles entre sí cuando en la red cristalina de alguno de ellos algunos de sus átomos se pueden sustituir por átomos del otro metal sustitución, o se pueden insertar en los huecos interatómicos de la red (inserción).

Para que dos metales puedan formar una aleación por sustitución es necesario que los tamaños de los átomos de los metales sean parecidos y cristalicen en la misma red.

En estas redes cristalinas de metales existen una serie de imperfecciones o defectos de varios tipos:

Imperfecciones puntuales debidas a átomos del mismo o de otro metal situados en un punto que no pertenece a la red (átomos intersticiales), o a lugares vacantes, puntos de la red vacíos.

Imperfecciones lineales (dislocaciones), que disminuyen la resistencia mecánica de los metales. Son las causantes de las deformaciones plásticas en los metales.

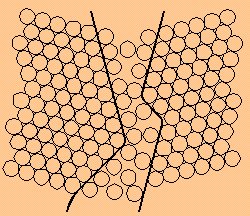

Imperfecciones superficiales.- Si bien la estructura de un material cristalino es una red tridimensional homogéneamente ordenada, la de un metal o aleación está compuesta por múltiples zonas ordenadas, dispuestas de tal forma que sus ejes no coinciden entre sí. A estas zonas se les denomina cristales o granos, y a la zona límite entre dos de ellos se la conoce como junta de grano.

|

|

¿Cómo se pueden endurecer los metales?

El desarrollo tecnológico demanda cada vez más materiales más duros y resistentes, los procedimientos empleados para conseguir este fin en los materiales metálicos son:

Endurecimiento por deformación en frío.- La deformación plástica, como ya vimos, origina un endurecimiento del material, aunque este endurecimiento va acompañado de una acusada fragilidad. Esto hace que tras una deformación en frío, el material se somete a un tratamiento térmico, recocido, para devolverle su plasticidad.

Endurecimiento por afino de grano.- Hay una relación experimental entre el límite elástico de una material se y el tamaño medio de sus granos, d:

¿Cómo mejorar las propiedades de los metales?

Los metales se pueden someter a una serie de tratamientos para mejorar sus propiedades, dureza y resistencia mecánica, plasticidad para facilitar su conformado. Entre estos tratamientos tenemos:

Tratamientos térmicos.- Modificamos la estructura del metal pero no su composición química. Se consigue mediante operaciones de calentamiento y enfriamiento de los metales. Los más importantes son:

Recocido.- El metal se calienta durante un cierto tiempo a una temperatura determinada y luego se enfría lentamente. Se consigue así una mayor plasticidad.

Temple.- Calentamiento del metal seguido de un posterior enfriamiento de forma brusca, consiguiendo un metal muy duro y resistente mecánicamente. El resultado es semejante al conseguido por deformación en frío.

Revenido.- Se aplica exclusivamente a los materiales templados, es un tratamiento complementario al temple para mejorar la tenacidad del metal templado, a costa de disminuir un poco su dureza.

Tratamientos termoquímicos.- Operaciones de calentamiento y enfriamiento de los metales completadas con la aportación de otros elementos en la superficie de las piezas. Los más importantes son:

Cementación.- Se adiciona carbono a la superficie de un acero que presenta bajo contenido en el mismo a una cierta temperatura. Se consigue una dureza superficial muy alta.

Nitruración.- Endurecimiento del acero por absorción de nitrógeno a una temperatura determinada. Se consigue el endurecimiento de la pieza y una buena resistencia a la corrosión. Se emplea en brocas, bielas, cigüeñales, ...

Cianuración.- Tratamiento térmico intermedio entre los anteriores. Se emplea en aceros con bajo cntenido en carbono, como en el caso de la cementación, y en aquellos con contenido medio y alto.

Carbonitruración.- Aumenta la dureza de los aceros mediante la absorción simultánea de carbono y nitrógeno a una determinada temperatura. La carbonitruración se realiza mediante gases mientras que la cianuración es mediante baños. Se emplea en el caso de piezas de gran espesor.

Sulfinización.- Se sumerge el metal en un baño especial que incorpora una capa de carbono, nitrógeno y, sobre todo, azufre. Conseguimos aumentar la resistencia al desgaste de los metales y disminuir su coeficiente de rozamiento.

Tratamientos mecánicos.- Mejoran las características de los metales por deformación mecánica, con o sin calor.

Tratamientos mecánicos en caliente.- Forja.- Calentamos el metal a una determinada temperatura y luego lo deformamos golpeándolo fuertemente. Con esto se afina el tamaño del grano y se eliminan del material sopladuras y cavidades interiores, mejorando su estructura interna.

|

|

|

Tratamientos mecánicos en frío.- Deformación del metal a temperatura ambiente golpeándolo o por trefilado o laminación. Con estos tratamientos aumentamos la dureza y la resistencia del metal con una disminución de la plasticidad.

|

LAMINACIÓN |

TREFILADO |

|

|

|

Tratamientos superficiales.-

Metalización.- Se pulveriza un metal fundido sobre otro metal. Se busca comunicar a la superficie del metal las características del metal pulverizado.

Cromado.- Se deposita cromo electrolíticamente sobre el metal disminuyendo así el coeficiente de rozamiento y aumentando la resistencia al desgaste.

El proceso siderúrgico

Los metales ferrosos son aquellos cuyo principal constituyente es el hierro. Tras un elaborado proceso se consiguen diferentes productos siderúrgicos: hierro dulce, aceros, fundiciones y ferroaleaciones.

Materias primas

Para la obtención de los diferentes derivados del hierro en el proceso siderúrgico necesitamos:

HIERRO.- Mineral muy abundante en la naturaleza. En la industria siderúrgica se aprovechan las distintas variedades de óxidos y carbonatos. Durante la extracción de los minerales que contienen hierro de la mina podemos diferenciar entre:

Mena.- Parte útil del mineral (óxidos de hierro)

Ganga.- Parte no aprovechable compuesta por sílices, cal, alúmina,...

CARBÓN DE COQUE.- El carbón utilizado en siderurgia se obtiene por la mezcal de diferentes tipos de carbones en los parques de carbones. La preparación de estas mezclas para la obtención del combustible del coque adecuado es un proceso complicado.

|

La misión del carbón es:

|

Para obtener el carbón de coque con un contenido del 90% en C, la hulla se somete en las baterías de coque a temperaturas de más de 1000 ºC.

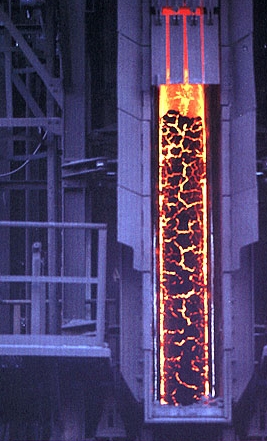

Batería de coque |

Extracción lateral de la batería de coque |

Coque |

|

|

|

FUNDENTES.- Los minerales llegan a la instalación siderúrgica con impurezas (ganga) que es necesario eliminar. Estas impurezas se eliminan con los fundentes que permiten que la ganga se concentre en una escoria, que flota debido a su menor densidad sobre el metal fundido. La misión de los fundentes es:

![]() Combinarse con la ganga y bajar su punto de fusión, haciendo que la escoria sea

fluida.

Combinarse con la ganga y bajar su punto de fusión, haciendo que la escoria sea

fluida.

![]() Combinarse con las impurezas pasándolas a ganga.

Combinarse con las impurezas pasándolas a ganga.

Los fundentes más utilizados son: la sílice, la caliza (carbonato cálcico), la dolomía (carbonato magnésico).

La cantidad y naturaleza del carbón de coque y del fundente tiene gran importancia en función de la naturaleza y composición de la ganga.

La chatarra

La chatarra de acero es, junto con los minerales de hierro y ferroaleaciones, la materia prima empleada en la fabricación del acero. La chatarra puede ser:

![]() Reciclada.- De muy buena calidad y formada por rechazos de la propia acería.

Reciclada.- De muy buena calidad y formada por rechazos de la propia acería.

![]() De

transformación.- Originada en los procesos de fabricación que emplean acero,

virutas de tornos, fresadoras, cortes de prensas, recortes de perfiles y

planchas.

De

transformación.- Originada en los procesos de fabricación que emplean acero,

virutas de tornos, fresadoras, cortes de prensas, recortes de perfiles y

planchas.

![]() De

recuperación.- Equipo y máquinas que se retiran tras cumplir su ciclo de vida

útil.

De

recuperación.- Equipo y máquinas que se retiran tras cumplir su ciclo de vida

útil.

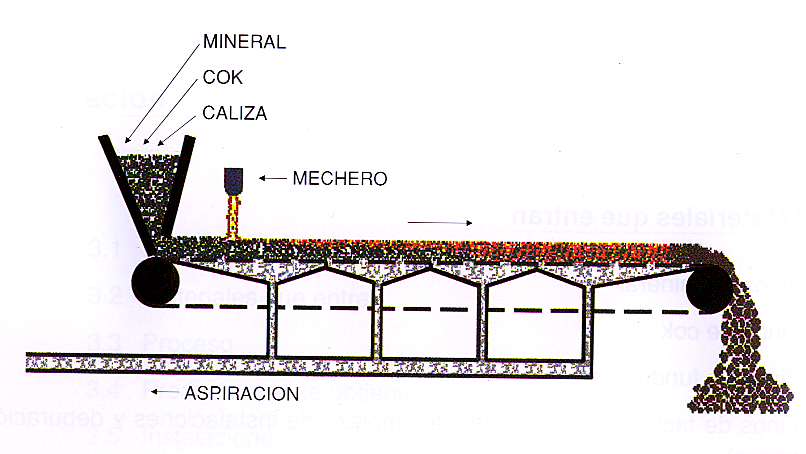

Sinterización del mineral de hierro

El objetivo de la sinterización del mineral de hierro es lograr un material poroso, de forma que el tamaño de los granos que se introduzcan posteriormente en el horno alto ofrezcan una alta permeabilidad a los gases. Aglomerar los finos de mineral para que la carga del alto horno tenga la permeabilidad necesaria.

|

|

Las materias para la sinterización

son:

|

Estos materiales, mezclados en proporciones adecuadas, se extienden sobre una cinta transportadora metálica con orificios a través de los cuales se efectúa la aspiración. Se prende fuego al combustible superficial presente en la mezcla y el fuego va profundizando en la capa de forma que la llegar al final del recorrido de la cinta, el calor desprendido en la combustión hace que los materiales lleguen a un estado pastoso, se aglomeren y lo que en un principio eran finos se transforman en una torta que se trocea y envía al alto horno.

|

El producto obtenido, sínter, favorece el proceso de reducción en el alto horno |

Función del alto horno

La función del alto horno es reducir los minerales de hierro, es decir, liberar al hierro del oxígeno con le que se encuentra combinado.

Los materiales a introducir en el alto horno son:

![]() Aportan hierro:

Aportan hierro:

![]() Minerales de

hierro

Minerales de

hierro

![]() Sínter

Sínter

![]() Pellets

(aglomerados compactos de mineral y fundentes del tamaño de una avellana)

Pellets

(aglomerados compactos de mineral y fundentes del tamaño de una avellana)

![]() Combustibles y elemento reductor

Combustibles y elemento reductor

![]() Coque con la

misión de calentar y ser agente reductor.

Coque con la

misión de calentar y ser agente reductor.

![]() Fuel-oil que

actúa de combustible y que es inyectado juntamente con el viento.

Fuel-oil que

actúa de combustible y que es inyectado juntamente con el viento.

![]() Formadores de escoria (fundentes), encargados de formar una escoria líquida que

atrapa las impurezas o ganga del mineral.

Formadores de escoria (fundentes), encargados de formar una escoria líquida que

atrapa las impurezas o ganga del mineral.

![]() Caliza

Caliza

![]() Cuarzo

Cuarzo

![]() Dolomía

Dolomía

![]() Aporte de oxígeno, el viento caliente es el que aporta el oxígeno necesario para

la combustión. Este viento sirve de comburente, sostiene la carga evitando que

se precipite al crisol.

Aporte de oxígeno, el viento caliente es el que aporta el oxígeno necesario para

la combustión. Este viento sirve de comburente, sostiene la carga evitando que

se precipite al crisol.

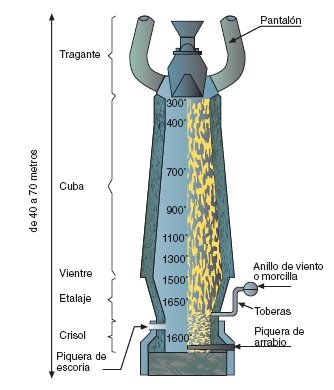

Partes del Horno Alto

Esta constituido por chapa de acero revestida interiormente de material refractario. Las partes que lo componen son:

|

|

El gas que se produce sale por la zona del tragante y es sometido a una limpieza antes de ser utilizado.

|

|

|

El arrabio obtenido en el alto horno se vierte en los vagones torpedo, para su su traslado a la siguiente etapa de proceso siderúrgico. Durante el traslado en el torpedo se somete al arrabio a un preso de desulfuración para eliminar el azufre, inyectando una mezcla de cloruro y carbonato de calcio, formándose sulfuro de calcio.

|

|

Según el contenido en carbono en el arrabio tenemos:

| HIERRO | ACERO | FUNDICIÓN |

| 0% < C < 0,03% | 0,03% < C < 1,67% | 1,67% < C < 6,67% |

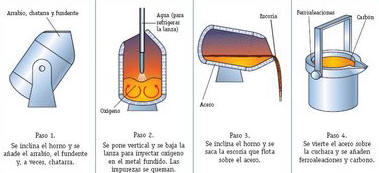

En el arrabio obtenido en el alto horno el contenido en C se encuentra en el intervalo de las fundiciones, es por tanto un material duro y frágil que no puede extenderse en hilos ni en láminas, de ahí su escasa aplicación industrial. Para convertir este arrabio en acero, material duro, elástico, capaz de absorber impactos y que se puede extender en hilos y láminas, es necesario reducir su contenido en C. Esta transformación se lleva a cabo en la acería, en un recipiente llamado convertidor.

|

|

|

El arrabio se transporta en torpedos desde el alto horno hasta la acería. A través de la cuchara el arrabio se vierte en el convertidor, en el que también se introduce:

![]() Chatarra.- Actúa como refrigerante al absorber calor en su fusión.

Chatarra.- Actúa como refrigerante al absorber calor en su fusión.

![]() Fundentes.- encargados de eliminar las impurezas procedentes de la oxidación y

formar la escoria.

Fundentes.- encargados de eliminar las impurezas procedentes de la oxidación y

formar la escoria.

![]() Oxígeno.- se encarga de la oxidación del exceso de carbono. Para inyectar el

oxígeno en el convertidor se introduce una lanza, tubo vertical, hasta unos 50

cm por debajo del nivel de líquido. En la parte inferior del convertidor hay

unas zonas permeables que permiten inyectar gas inerte, argón o nitrógeno,

durante 15 minutos y que agita el líquido consiguiendo su homogenización.

Oxígeno.- se encarga de la oxidación del exceso de carbono. Para inyectar el

oxígeno en el convertidor se introduce una lanza, tubo vertical, hasta unos 50

cm por debajo del nivel de líquido. En la parte inferior del convertidor hay

unas zonas permeables que permiten inyectar gas inerte, argón o nitrógeno,

durante 15 minutos y que agita el líquido consiguiendo su homogenización.

En el convertidor obtenemos:

![]() Acero líquido, que se pasa desde el convertidor a una cuchara y de esta al

proceso conocido como metalurgia secundaria.

Acero líquido, que se pasa desde el convertidor a una cuchara y de esta al

proceso conocido como metalurgia secundaria.

![]() Escoria, impurezas obtenidas en la producción del acero que se utilizan para

firme de carretera o mezclada con dolomía como regulador del pH de los campos de

cultivo.

Escoria, impurezas obtenidas en la producción del acero que se utilizan para

firme de carretera o mezclada con dolomía como regulador del pH de los campos de

cultivo.

![]() Gases, se aprovechan por su poder calorífico.

Gases, se aprovechan por su poder calorífico.

|

|

|

|

|

|

La metalurgia secundaria tiene como misión modificar la composición del acero para conseguir unas determinadas propiedades. Para conseguirlo podemos seguir los siguientes tratamientos:

Ajustes de composición.- Se añade al acero los elementos necesarios para que la composición sea la especificada.

Desulfuración.- El azufre es un componente que confiere fragilidad a los aceros, para eliminarlo se inyecta al acero productos desulfurantes, mientras se sopla gas inerte.

Desgasificación.- En la cuchara se introduce una campana conectada al vacío que facilita la extracción de los gases contenidos en el interior del metal y que podrían producir sopladuras indeseables.

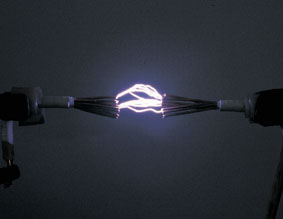

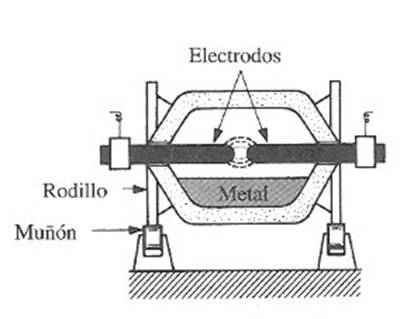

Calentamiento.- Para elevar la temperatura se emplea el calor aportado por la descarga de un arco eléctrico que salta entre unos electrodos a través del baño.

|

|

Una vez obtenido el acero en el proceso de metalurgia secundaria vamos a realizar al colada que puede ser:

Colada convencional.- El acero se trasvasa a unos moldes o lingoteras de forma troncopiramidal para su solidificación. El acero contenido en la cuchara se pasa a las lingoteras a través del orificio inferior de la cuchara buza. este proceso se puede realizar de dos formas:

![]() Colada

directa.- Las lingoteras se llenan unas a continuación de otras.

Colada

directa.- Las lingoteras se llenan unas a continuación de otras.

![]() Colada en

sifón.- Todas las lingoteras se llenan simultáneamente. El contenido de la

cuchara se vierte en un bebedero, y a través de un sistema de vasos comunicantes

el acero pasa a las lingoteras.

Colada en

sifón.- Todas las lingoteras se llenan simultáneamente. El contenido de la

cuchara se vierte en un bebedero, y a través de un sistema de vasos comunicantes

el acero pasa a las lingoteras.

El acero solidificado en forma troncopiramidal puede tener base:

![]() Cuadrada.- Reciben el nombre de tochos y se utilizan para la posterior

fabricación de carriles, perfiles y redondos.

Cuadrada.- Reciben el nombre de tochos y se utilizan para la posterior

fabricación de carriles, perfiles y redondos.

![]() Rectangular.- Reciben el nombre de petacas se utilizan para obtener chapas.

Rectangular.- Reciben el nombre de petacas se utilizan para obtener chapas.

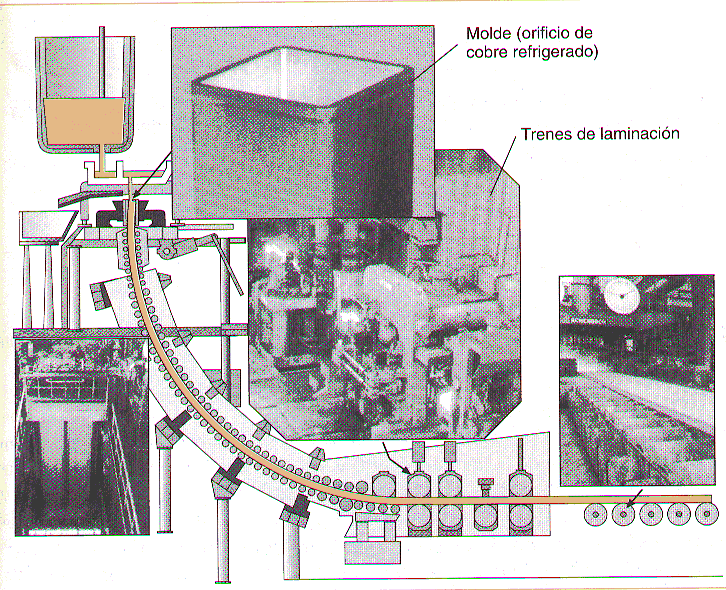

Colada continua.- En este caso la solidificación del acero con sección constante. El acero se trasvasa desde la cuchara a una artesa que actúa como regulador; de esta se pasa a un molde refrigerador, de manera que la parte superficial exterior se solidifica, y es capaz de soportar la presión interior del líquido. Una vez fuera del molde, se continúa la refrigeración inyectando chorros de agua al acero, de esta forma el espesor solidificado aumenta hasta la obtención de un producto sólido.

|

De las máquinas de colada continua se obtienen distintos productos que dependen de la forma del molde:

Desbastes planos, destinados a la fabricación de chapas.

Desbastes de sección cuadrada, destinados a la fabricación de perfiles y carriles.

Palanquillas de sección cuadrada, más pequeños que los desbastes de sección cuadrada destinados a la sección de redondos.

En la colada convencional se obtienen los tochos y petacas que deben deslingotarse calentándolos a temperaturas de 1250ºC y se laminan en un tren desbastador para obtener un producto intermedio a partir del que se obtiene el producto final.

La diferencia entre ambos tipos de colada es la transformación directa del acero líquido en desbaste, con el consiguiente ahorro.

El proceso de laminación del acero puede realizarse en frío o en caliente.

Laminación del acero en caliente

Una vez obtenido el acero, tanto en colada continua como convencional, se somete a un proceso de laminación para darle la forma y características mecánicas adecuadas. Los desbastes obtenidos en la colada se pasan a los trenes de laminación de acabado:

Tren de alambrón.- A este tren se envía la palanquilla.

Tren de perfiles.- A él se envían los desbastes cuadrados para la obtención como producto final perfiles, raíles,..

Tren de chapa gruesa.- Aquí se envían los desbastes planos para la obtención de chapas.

Tren de bandas en caliente.- También trabajan con los desbastes planos para obtener como producto de salida una banda de chapa recogida en forma de bobina.

Laminación del acero en frío

Tiene lugar a temperatura ambiente, se emplea cuando el espesor de la chapa requerido es muy pequeño y se precisa un buen acabado superficial.

Las bobinas laminadas en caliente salen con una capa superficial de óxido, cascarilla, que hay que eliminar antes de la laminación en frío para evitar defectos superficiales importantes. Para ello, se hace pasar la chapa por unos rodillos que agrietan la cascarilla facilitando la acción limpiadora de un ácido. Luego se lava con agua, se seca y se recubre con una capa de aceite protectora.

La laminación en frío provoca cambios importantes en al estructura interna del acero de modo que disminuye su capacidad de deformación. Para recuperar la estructura interna, se le somete a un proceso de recocido consistente en calentar el material, mantenerlo a esta temperatura durante un tiempo y enfriarlo luego de forma controlada. El recocido puede puede realizarse de dor formas:

Recocido en campana.- Las bobinas de chapa se cubren con una campana metálica en cuyo interior se introduce gas inerte para evitar la oxidación. Sobre esta campana se sitúa otra, que funciona com horno. Una vez finalizado el calentamiento, se retira el horno y se coloca encima de la campana protectora otra campana de refrigeración. Una vez que el material se haya enfriado se retiran ambas campanas.

Recocido continuo.- Las chapas recorren sucesivamente tres cámaras, la de calentamiento, la de mantenimiento y la de enfriamiento.

Una vez realizado el recocido, el acero pierde dureza; por esto se le somete a un proceso de temperizado, con el fin de comunicarle cierta dureza superficial. El proceso de temperizado consiste, simplemente, en pasar la chapa por un tren de laminación especial en el que se reduce su espesor en una pequeña proporción.

Por último, es importante recubrir los aceros con metales protectores frente a la oxidación. Este recubrimiento se puede realizar:

Recubrimiento por inmersión.- Se calienta de forma controlada la banda de acero y se hace pasar por un tanque en el que se encuentra el material protector fundido.

Recubrimiento por electrolisis.- La banda de acero se recubre del metal protector haciéndola pasar a través de una cuba electrolítica que contenga una disolución de una sal del metal que se pretende depositar sobre el acero.